| CATEGORIE |

|

Minicentraline (1) Resistenze elettriche (1) |

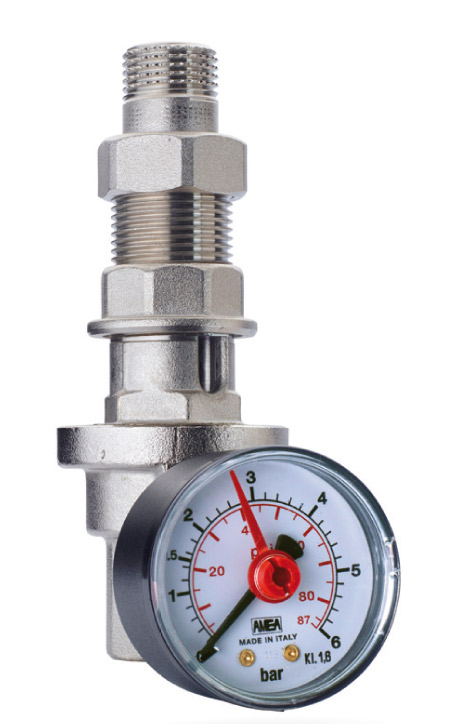

Il riduttore di pressione negli impianti idraulici

L'utenza ultima richiede che il flusso in arrivo sia in determinate condizioni e ciò è garantito dal riduttore di pressione

La scelta e l’installazione di regolatori di pressione (o riduttori di pressione) per un impianto idraulico è fondamentale. Infatti, l’acqua fornita dalla rete di distribuzione pubblica si trova spesso a valori di pressione più elevati di quanto un’utenza domestica necessiti effettivamente. Il motivo di questo surplus di pressione è la possibilità di far fronte ad un aumento repentino di richiesta e garantire la fornitura contemporanea a più utenze diversificate.

Se, quindi, da un lato avere una pressione elevata costituisce un vantaggio, dall’altro può costituire un problema per l’utilizzo del sistema idraulico domestico: può, infatti, provocare danneggiamenti e guasti che possono causare disagi e pericoli, oltre ad essere costosi da riparare sia dal punto di vista economico che con riferimento al tempo di intervento.

Se, quindi, da un lato avere una pressione elevata costituisce un vantaggio, dall’altro può costituire un problema per l’utilizzo del sistema idraulico domestico: può, infatti, provocare danneggiamenti e guasti che possono causare disagi e pericoli, oltre ad essere costosi da riparare sia dal punto di vista economico che con riferimento al tempo di intervento.

Perché usare un regolatore o riduttore di pressione?

L’uso di regolatori o riduttori di pressione riduce i rischi citati in precedenza andando sia a ridurre la pressione dell’acqua in ingresso, sia a renderla costante indipendentemente da quella rete pubblica collegata. Per questo motivo questi componenti sono fondamentali e devono essere progettati e studiati per renderli sempre più efficienti.

I principali vantaggi consistono in:

1. Pressione costante e controllata: non vi sono rischi derivanti dall’apertura dei rubinetti collegati;

2. Salvaguardia dell’impianto idraulico: riducendo la pressione e stabilizzandola vanno a ridurre i problemi che possono sorgere da una pressione elevata, soprattutto in presenza di caldaie e boiler;

3. Ridurre la rumorosità dell’impianto: uno sbalzo di pressione può provare rumori anche forti e, mediante questi dispositivi, si riesce a ridurre questa problematica;

4. Ridurre al minimo il problema della cavitazione: tale problematica è centrale negli impianti idraulici ed è dovuta alla formazione di zone di vapore. Tali bolle portano a:

- Danneggiamento dei componenti;

- Perdita di efficienza dell’impianto;

- Emissione di rumore.

5. Riduzione dei consumi e risparmio dal punto di vista economico.

I principali vantaggi consistono in:

1. Pressione costante e controllata: non vi sono rischi derivanti dall’apertura dei rubinetti collegati;

2. Salvaguardia dell’impianto idraulico: riducendo la pressione e stabilizzandola vanno a ridurre i problemi che possono sorgere da una pressione elevata, soprattutto in presenza di caldaie e boiler;

3. Ridurre la rumorosità dell’impianto: uno sbalzo di pressione può provare rumori anche forti e, mediante questi dispositivi, si riesce a ridurre questa problematica;

4. Ridurre al minimo il problema della cavitazione: tale problematica è centrale negli impianti idraulici ed è dovuta alla formazione di zone di vapore. Tali bolle portano a:

- Danneggiamento dei componenti;

- Perdita di efficienza dell’impianto;

- Emissione di rumore.

5. Riduzione dei consumi e risparmio dal punto di vista economico.

Come funzionano i regolatori o riduttori di pressione?

Solitamente i regolatori o riduttori di pressione possono essere o meccanici o elettronici. I primi presentano una durata maggiore rispetto ai secondi poiché il sistema di funzionamento è meno complesso. Infatti, sono costituiti da una molla che riesce a modificare la portata all’interno del condotto, anche se necessitano comunque di un controllo mediante dei dispositivi elettronici: essi spostano la posizione della molla nella valvola garantendo una portata costante nel tempo e, quindi, anche una pressione costante.

Parametro fondamentale in questo tipo di dispositivi è il rapporto di riduzione, ovvero il rapporto tra la pressione in ingresso ed in uscita dal componente. Generalmente, per evitare i problemi di cavitazione citati, si utilizzano riduttori di pressione a più stadi (tipicamente due), migliorando così sia la durata dell’impianto che la sua efficienza.

Parametro fondamentale in questo tipo di dispositivi è il rapporto di riduzione, ovvero il rapporto tra la pressione in ingresso ed in uscita dal componente. Generalmente, per evitare i problemi di cavitazione citati, si utilizzano riduttori di pressione a più stadi (tipicamente due), migliorando così sia la durata dell’impianto che la sua efficienza.

I materiali dei riduttori di pressione

I riduttori di pressione, come descritto precedentemente, sono componenti fondamentali all’interno di un impianto idraulico per consentire la regolazione della pressione del fluido evitando malfunzionamenti che possono portare a danni ingenti per impianti e persone collocate nelle vicinanze.

Un aspetto di notevole importanza è dato dalla scelta dei materiali che devono presentare caratteristiche idonee sia per quanto riguarda le proprietà meccaniche che per quelle ambientali. In particolare, i materiali di maggiore interesse sono:

- CW617N: è una lega appartenente alla famiglia degli ottoni che abbina alle ottime caratteristiche di stampaggio a caldo, una buona lavorabilità alle macchine utensili. Presenta, inoltre, una buona resistenza meccanica e alla corrosione, anche sotto sforzo. E’ utilizzata per il corpo principale del riduttore di pressione;

- Acciai speciali per molle: deve presentare buone caratteristiche sia di tenacità che di resistenza ad usura per evitare rotture in esercizio e consentire la deformabilità della molla;

- EPDM: utilizzata per le guarnizioni, è un elastomero costituito dalla polimerizzazione di tre polimeri differenti con zolfo e presenta caratteristiche fondamentali per tali tipologie di applicazioni quali la resistenza meccanica e la resistenza ad agenti ambientali;

- VITON: utilizzato anch’esso per le guarnizioni, è un elastomero fluorurato che presenta, oltre a quanto detto in precedenza, ottima resistenza chimica e termica, consentendo applicazioni ad alta temperatura.

Un aspetto di notevole importanza è dato dalla scelta dei materiali che devono presentare caratteristiche idonee sia per quanto riguarda le proprietà meccaniche che per quelle ambientali. In particolare, i materiali di maggiore interesse sono:

- CW617N: è una lega appartenente alla famiglia degli ottoni che abbina alle ottime caratteristiche di stampaggio a caldo, una buona lavorabilità alle macchine utensili. Presenta, inoltre, una buona resistenza meccanica e alla corrosione, anche sotto sforzo. E’ utilizzata per il corpo principale del riduttore di pressione;

- Acciai speciali per molle: deve presentare buone caratteristiche sia di tenacità che di resistenza ad usura per evitare rotture in esercizio e consentire la deformabilità della molla;

- EPDM: utilizzata per le guarnizioni, è un elastomero costituito dalla polimerizzazione di tre polimeri differenti con zolfo e presenta caratteristiche fondamentali per tali tipologie di applicazioni quali la resistenza meccanica e la resistenza ad agenti ambientali;

- VITON: utilizzato anch’esso per le guarnizioni, è un elastomero fluorurato che presenta, oltre a quanto detto in precedenza, ottima resistenza chimica e termica, consentendo applicazioni ad alta temperatura.

04/05/2022

I contenuti di questo sito non hanno carattere di periodicità e non rappresentano 'prodotto editoriale'.